Libereo mais poder dos ativos existentes

Numa era de crescente procura de energia e de regulamentações ambientais rigorosas, a capacidade de extrair mais valor dos activos de produção de energia existentes não é apenas uma vantagem; é um imperativo estratégico. É aqui que a especialidade Serviço - Aumento de potência entra em jogo. Muito mais do que uma simples tarefa de reparo ou manutenção, o aumento de potência é um serviço altamente projetado, projetado para aumentar a capacidade de produção e a eficiência de equipamentos essenciais, como turbinas e geradores a gás e a vapor. Em vez de assumir enormes despesas de capital e compromisso de tempo para construir nova capacidade, os operadores de instalações podem recorrer a soluções sofisticadas de atualização para levar os seus ativos existentes para além dos limites originais do projeto. Este processo envolve um mergulho profundo nos princípios termodinâmicos e mecânicos do equipamento, aplicando materiais avançados, aerodinâmica e tecnologias de controle para obter ganhos significativos de desempenho. Este guia completo irá explorar o mundo multifacetado do aumento de potência, investigando métodos específicos para diferentes tecnologias, desde aumento de potência da turbina a gás and métodos de aumento de potência de turbina a vapor para um dedicado serviço de atualização de gerador . Examinaremos como esses serviços se enquadram em uma visão holística atualização de desempenho da usina estratégia e o papel crítico de um aumento da temperatura de entrada da turbina para desbloquear novos níveis de eficiência.

Aumentando a produção: um mergulho profundo aumento de potência da turbina a gás

As turbinas a gás são o carro-chefe da rede elétrica moderna, valorizadas por sua flexibilidade e capacidade de inicialização rápida. No entanto, à medida que a tecnologia avança, os modelos mais antigos podem muitas vezes ser atualizados para fornecer significativamente mais potência e maior eficiência. Aumento de potência da turbina a gás é um processo sistemático que envolve uma avaliação completa da unidade existente e a implementação de soluções de engenharia específicas. O objetivo principal é aumentar o fluxo de massa através da turbina e/ou aumentar a temperatura de queima, ambos resultando diretamente em maior produção. Esta não é uma solução única para todos; requer um conhecimento profundo do modelo específico da turbina, do seu histórico operacional e dos objetivos comerciais da usina. Ao aproveitar a aerodinâmica avançada dos componentes, tecnologias de resfriamento aprimoradas e materiais aprimorados, uma atualização bem-sucedida pode proporcionar um aumento de capacidade de alguns por cento a mais de vinte por cento, transformando o perfil econômico da planta sem a necessidade de uma nova construção. Isto torna o aumento de potência uma opção incrivelmente atractiva para os operadores que procuram aumentar as receitas e a competitividade num mercado dinâmico.

Por que atualizar uma turbina a gás?

As motivações para buscar uma atualização das turbinas a gás são convincentes e multifacetadas.

- Aumento da receita: Mais megawatts na rede traduzem-se diretamente num maior potencial de ganhos, especialmente durante períodos de pico de procura.

- Eficiência aprimorada: Muitos pacotes de atualização também se concentram em melhorar a taxa de calor, o que significa que a turbina produz mais energia com a mesma quantidade de combustível, reduzindo custos operacionais e emissões.

- Vida estendida: Uma atualização geralmente envolve a substituição de componentes antigos por peças modernas e mais duráveis, prolongando efetivamente a vida operacional do ativo.

- Flexibilidade aprimorada: Algumas atualizações podem melhorar os tempos de partida e as taxas de rampa, tornando a planta mais responsiva às flutuações da rede.

Técnicas comuns de atualização: atualizações de componentes

O núcleo de uma atualização de turbina a gás reside na substituição ou modificação de componentes-chave.

- Lâminas Aerodinâmicas: A instalação de novos compressores e pás de turbina altamente otimizados com designs avançados de aerofólio pode melhorar significativamente o fluxo de ar e a eficiência.

- Sistema de combustão aprimorado: A atualização para um sistema de combustão moderno e de baixas emissões pode permitir temperaturas de queima mais altas e uma combustão mais estável.

- Otimização do caminho de fluxo: Modificação da carcaça e dos diafragmas estacionários para melhorar as características de vedação e fluxo em toda a máquina.

O papel dos revestimentos avançados e das tecnologias de resfriamento

Aumentar o desempenho, especialmente a temperatura, requer a proteção dos componentes contra ambientes extremos.

- Revestimentos de Barreira Térmica (TBCs): A aplicação de revestimentos cerâmicos nas pás e palhetas das turbinas permite que elas suportem maiores aumento da temperatura de entrada da turbina s sem derreter.

- Passagens de resfriamento interno: Projetar canais de resfriamento internos mais complexos e eficientes nas pás da turbina é fundamental para manter a integridade do material em temperaturas mais altas.

- Materiais Avançados: Utilizando superligas ou lâminas de cristal único que possuem resistência superior a altas temperaturas e resistência à fluência.

Avaliando o ROI de uma atualização de turbina a gás

Uma análise econômica completa é essencial antes de se comprometer com um projeto de atualização.

| Fator | Considerações |

| Despesas de Capital (CAPEX) | O custo total do kit de atualização, engenharia, mão de obra e tempo de inatividade. |

| Economia Operacional | Valor da economia de combustível devido à melhoria da taxa de calor e à redução dos custos de manutenção. |

| Aumento da receita | Ganhos adicionais projetados com o aumento da produção de energia. |

| Período de retorno | O tempo que leva para que os benefícios cumulativos se igualem ao investimento inicial. |

Aumentando a eficiência: explorando métodos de aumento de potência de turbina a vapor

As turbinas a vapor, a espinha dorsal de muitas centrais térmicas e nucleares, também apresentam oportunidades significativas para melhoria do desempenho. Métodos de aumento de potência de turbina a vapor concentre-se em minimizar as perdas termodinâmicas dentro do ciclo da turbina para extrair mais trabalho da mesma quantidade de vapor. Ao contrário das turbinas a gás, que muitas vezes se concentram no aumento da temperatura e do fluxo, as atualizações das turbinas a vapor são uma aula magistral em engenharia de precisão, visando áreas como eficiência aerodinâmica, redução de vazamentos e gerenciamento de umidade.

Os motivadores por trás da atualização da turbina a vapor

Os proprietários de usinas buscam melhorias nas turbinas a vapor por diversas razões estratégicas.

- Licitação competitiva: O aumento da produção e da eficiência pode tornar uma central eléctrica mais competitiva nos mercados energéticos.

- Extensão de vida: A atualização de componentes antigos e desgastados por componentes modernos e mais confiáveis pode prolongar a vida operacional da turbina em décadas.

- Conformidade Ambiental: Maior eficiência significa que menos combustível é queimado por megawatt-hora, ajudando a reduzir as emissões e a cumprir as metas regulatórias.

- Otimização do Ciclo: As atualizações podem fazer parte de um pacote maior atualização de desempenho da usina para melhor combinar a turbina com outros sistemas modificados da planta, como a caldeira ou o condensador.

Caminho da lâmina e melhorias aerodinâmicas

Esta é frequentemente a área de maior impacto para uma atualização de turbina a vapor.

- Lâminas Aerodinâmicas 3D: As lâminas modernas apresentam perfis 3D complexos que otimizam o fluxo de vapor em cada estágio, reduzindo perdas e aumentando a eficiência.

- Materiais avançados de lâmina: A utilização de materiais com maior resistência permite lâminas mais longas e eficientes, especialmente nos estágios de baixa pressão.

- Redesenho de palco: Substituição de estágios inteiros de lâminas e diafragmas estacionários por um conjunto otimizado e recém-projetado.

Tecnologia de Vedação e Redução de Vazamentos

Minimizar o vazamento de vapor é um caminho direto para recuperar a energia perdida.

- Selos de ponta: Atualização para vedações de escova avançadas ou vedações abrasáveis nas pontas das lâminas rotativas para minimizar vazamentos de folga.

- Vedações da glândula do eixo: Substituição de vedações de gaxetas antigas por vedações de labirinto ou anel de carbono modernas e de baixo vazamento.

- Selos de diafragma: Melhorar as vedações entre componentes estacionários e rotativos dentro dos estágios da turbina.

Integração de sistema de controle moderno

O sistema de controle da turbina deve ser atualizado para gerenciar as novas capacidades de desempenho.

| Aspecto de atualização | Benefício |

| Sistema de controle digital | Fornece controle mais preciso e responsivo sobre o fluxo de vapor, melhorando a eficiência e a segurança. |

| Sistema de controle digital | Fornece controle mais preciso e responsivo sobre o fluxo de vapor, melhorando a eficiência e a segurança. |

| Sensores Avançados | Permite melhor monitoramento de vibração, temperatura e pressão, possibilitando manutenção preditiva. |

| Sequências de inicialização otimizadas | Reduz o estresse térmico nos componentes durante a inicialização, prolongando a vida útil do equipamento. |

O coração elétrico: compreensão serviço de atualização de gerador

Quando a potência mecânica de uma turbina é aumentada, o gerador elétrico no final do trem também deve ser capaz de lidar com o aumento da carga. Um dedicado serviço de atualização de gerador é um componente crítico de qualquer projeto abrangente de aumento de potência. Este serviço tem como objetivo aumentar a capacidade do gerador de produzir e lidar com mais corrente elétrica sem superaquecer ou comprometer sua integridade estrutural. Os principais desafios na atualização do gerador são gerenciar o aumento das perdas de calor (perdas I²R) nos enrolamentos do estator e do rotor e garantir que o sistema de resfriamento possa dissipar esse calor extra de maneira eficaz. Uma atualização bem-sucedida pode envolver o redesenho do sistema de enrolamento com condutores de maior capacidade, a atualização do sistema de isolamento para suportar temperaturas operacionais mais altas e o aprimoramento do sistema de resfriamento – seja ele resfriado a ar, hidrogênio ou água. Negligenciar o gerador durante a atualização da turbina é um erro crítico que pode levar a falhas prematuras, confiabilidade reduzida e incapacidade de aproveitar todos os benefícios da atualização da turbina. Uma abordagem holística garante que todo o trem de força seja otimizado para maior desempenho.

Quando é necessária uma atualização do gerador?

Uma atualização do gerador normalmente é necessária em cenários específicos.

- Após uma atualização da turbina: Este é o motivo mais comum. O gerador deve ser compatível com a nova potência mais alta da turbina.

- Correção do fator de potência do sistema: Se uma planta precisar operar com um fator de potência diferente, a capacidade de potência reativa do gerador (MVAR) poderá precisar ser aumentada.

- Envelhecimento do Componente: A atualização de componentes antigos, como o enrolamento do estator, pode aumentar a capacidade e prolongar a vida útil do gerador.

Principais áreas de modificação do gerador

O processo de atualização tem como alvo os componentes que limitam a saída do gerador.

- Enrolamento do Estator: Substituição do enrolamento existente por novos condutores com maior área de seção transversal para reduzir a resistência e o calor.

- Enrolamento do rotor: Semelhante ao estator, o enrolamento do rotor pode ser atualizado para lidar com correntes de campo mais altas.

- Sistema de resfriamento: Melhorar a capacidade de refrigeração, por exemplo, adicionando mais ranhuras de refrigeração, aumentando a capacidade do ventilador ou atualizando o sistema de refrigeração a hidrogénio.

Atualizando Sistemas de Refrigeração e Isolamento

O gerenciamento de calor e o isolamento elétrico são fundamentais para a confiabilidade do gerador.

- Resfriamento aprimorado: Para unidades resfriadas a ar, isso pode envolver o redesenho dos caminhos do fluxo de ar. Para unidades resfriadas a hidrogênio, isso pode significar aumentar a pressão do hidrogênio ou melhorar os trocadores de calor gás-água.

- Isolamento Avançado: Os materiais de isolamento modernos, como sistemas à base de mica ou epóxi, podem suportar temperaturas operacionais mais altas, permitindo que o gerador funcione mais quente com segurança.

- Monitoramento de Descarga Parcial (PD): Instalação de sistemas de monitoramento PD para avaliar a saúde do novo sistema de isolamento e prever possíveis falhas.

Garantindo a conformidade e a estabilidade da rede

Um gerador atualizado deve atender a todos os requisitos do código de rede.

| Requisito | Implicações para Uprate |

| Razão de Curto-Circuito (SCR) | A taxa de atualização não deve impactar negativamente a capacidade do gerador de permanecer estável durante faltas na rede. |

| Passagem de falha (FRT) | A máquina atualizada deve ser capaz de suportar e se recuperar de quedas de tensão na rede. |

| Faixa de potência reativa | A capacidade do gerador de fornecer ou absorver potência reativa deve ser verificada após o uprate. |

Uma abordagem holística: o atualização de desempenho da usina

Embora o foco em componentes individuais, como turbinas e geradores, seja eficaz, os ganhos mais significativos são muitas vezes obtidos através de uma abordagem holística. atualização de desempenho da usina . Esta abordagem reconhece que uma central eléctrica é um sistema complexo e interligado onde uma mudança numa área pode ter efeitos em cascata ao longo de toda a operação. Uma estratégia de atualização holística vai além da simples atualização de uma única peça de equipamento e, em vez disso, analisa todo o ciclo termodinâmico – desde a entrada de combustível até a geração e exaustão de eletricidade. Isto inclui avaliar e atualizar sistemas auxiliares, como bombas de água de alimentação, condensadores, aquecedores de ar e lógica de controle, para garantir que possam suportar e complementar o desempenho do equipamento principal aprimorado. Por exemplo, a melhoria de uma turbina a vapor só é eficaz se a caldeira puder produzir o vapor adicional necessário e o condensador puder lidar com o aumento do fluxo de exaustão. Ao realizar um estudo de viabilidade abrangente que modela toda a planta, os operadores podem identificar a combinação de atualizações mais econômica, garantindo um sistema equilibrado e otimizado que proporciona o máximo retorno do investimento e evita a criação de novos gargalos.

Além da turbina: uma perspectiva de todo o sistema

Uma perspectiva de todo o sistema é crucial para evitar consequências indesejadas.

- Identificando gargalos: Uma análise de toda a fábrica ajuda a identificar quais componentes estão atualmente limitando o desempenho e quais se tornarão os novos fatores limitantes após uma atualização.

- Otimização do Ciclo: Examinar todo o ciclo térmico para encontrar oportunidades de ganhos de eficiência que não são aparentes quando se olham os componentes isoladamente.

- Controles Integrados: Garantir que o sistema de controle distribuído (DCS) da planta seja atualizado para gerenciar os componentes atualizados como um todo coeso.

Integrando atualizações de sistema auxiliar

Os sistemas de suporte devem ser ampliados para corresponder ao equipamento principal.

- Caldeira/HRSG: Pode exigir modificações para aumentar a capacidade de geração de vapor para corresponder a uma turbina a vapor aprimorada.

- Condensador: Pode ser necessário limpar ou reentubar para lidar com o aumento da carga de calor de uma turbina aprimorada.

- Bombas de água de alimentação: Deve ser capaz de fornecer as taxas de fluxo mais altas exigidas pelo ciclo atualizado.

A importância de um estudo de viabilidade abrangente

Este estudo é a base de um projeto de atualização bem-sucedido.

- Modelagem Termodinâmica: Uso de software para modelar o desempenho da planta em vários cenários de atualização.

- Análise Custo-Benefício: Avaliar os impactos CAPEX e OPEX de cada atualização potencial para determinar a melhor estratégia geral.

- Avaliação de Risco: Identificar potenciais riscos técnicos, financeiros e operacionais associados ao projeto.

Implementação em fases para tempo de inatividade mínimo

O planejamento estratégico pode minimizar o impacto financeiro de uma interrupção.

| Estratégia | Aplicação |

| Interrupções faseadas | Dividir o projeto em fases menores que podem ser concluídas durante interrupções de manutenção planejadas e mais curtas. |

| Fluxos de trabalho paralelos | Execução de fabricação externa e fabricação de componentes em paralelo com o trabalho de preparação no local. |

| Planejamento Avançado | Planejamento meticuloso antes da interrupção para garantir que todas as peças, ferramentas e pessoal estejam prontos, minimizando o tempo que a unidade fica off-line. |

Ultrapassando os Limites: A Ciência da aumento da temperatura de entrada da turbina

No cerne de quase todos os principais ganhos de desempenho das turbinas a gás está um princípio fundamental: o aumento da temperatura de entrada da turbina . De acordo com as leis da termodinâmica, quanto maior a temperatura dos gases que entram na seção da turbina, maior será a eficiência e maior será a potência para um determinado tamanho de motor. Aumentar essa temperatura, no entanto, é um imenso desafio de engenharia, pois leva os componentes da seção quente da turbina – especialmente as pás e palhetas do primeiro estágio – aos limites absolutos da ciência dos materiais. Esses componentes operam em um ambiente muito mais quente que o ponto de fusão de suas superligas constituintes, sobrevivendo apenas através de uma combinação de resfriamento interno sofisticado e revestimentos protetores externos. A busca por temperaturas mais altas impulsionou a inovação em materiais, levando ao desenvolvimento de lâminas de cristal único e solidificadas direcionalmente que possuem resistência superior a altas temperaturas. Também estimulou avanços na tecnologia de resfriamento, com passagens de resfriamento internas incrivelmente complexas e revestimentos de barreira térmica avançados se tornando padrão. Cada aumento incremental na temperatura de entrada da turbina representa um salto monumental na engenharia, traduzindo-se diretamente numa geração de energia mais potente, mais eficiente e mais rentável.

A ligação entre temperatura e eficiência

A relação é definida pelo ciclo Brayton, a base termodinâmica para a operação de turbinas a gás.

- Maior eficiência: Aumentar a temperatura de pico do ciclo (temperatura de entrada da turbina) aumenta diretamente a eficiência térmica do motor, o que significa que mais trabalho é extraído da mesma quantidade de calor do combustível.

- Maior resultado específico: Uma temperatura mais alta permite que mais potência seja gerada a partir de um motor menor e mais leve, o que é fundamental para aplicações aerodinâmicas e industriais.

- Emissões reduzidas: Maior eficiência significa menos combustível queimado por megawatt-hora, levando a menores emissões de CO2.

Materiais Avançados e Lâminas de Cristal Único

A ciência dos materiais é a chave para resistir ao calor extremo.

- Superligas: Superligas à base de níquel são a base, oferecendo excepcional resistência a altas temperaturas e resistência à fluência e fadiga.

- Ligas Solidificadas Direcionalmente (DS): Essas ligas têm limites de grão alinhados na direção da tensão centrífuga, melhorando a resistência a altas temperaturas em relação às ligas convencionais.

- Lâminas de cristal único (SX): A evolução definitiva, essas lâminas são cultivadas como um único cristal, eliminando completamente os limites dos grãos e oferecendo a maior capacidade possível em altas temperaturas.

Projetos inovadores de canais de resfriamento

O resfriamento interno é o que permite que o material da lâmina sobreviva.

- Resfriamento por convecção: O ar do compressor é sangrado e direcionado através de intrincadas passagens internas dentro da lâmina para transportar o calor.

- Resfriamento de filme: O ar frio é descarregado através de pequenos orifícios na superfície da lâmina, criando uma película protetora de ar mais frio entre o gás quente e a superfície da lâmina.

- Resfriamento Aumentado: Recursos como turbuladores são adicionados dentro das passagens de resfriamento para melhorar a transferência de calor do metal para o ar de resfriamento.

Equilibrando ganhos de desempenho com vida útil dos componentes

Aumentar a temperatura é uma compensação entre desempenho e durabilidade.

| Fator |

| Rastejamento e Ruptura da Vida |

| Temperaturas mais altas aceleram a fluência, a deformação lenta da lâmina sob tensão, reduzindo sua vida operacional. |

| Oxidação e Corrosão |

| Os gases quentes são mais agressivos em temperaturas mais altas, aumentando a taxa de oxidação e corrosão a quente, o que pode degradar a lâmina. |

| Fadiga Térmico-Mecânica |

| O ciclo de temperatura durante partidas e desligamentos induz estresse, que é mais severo em temperaturas operacionais mais altas. |

Veredicto final: O aumento de potência é adequado para sua planta?

Serviço - Aumento de potência representa uma ferramenta estratégica poderosa para operadores de centrais eléctricas que procuram aumentar o valor dos seus activos. Oferece um caminho para aumentar a receita, melhorar a eficiência e prolongar a vida útil do equipamento, muitas vezes por uma fração do custo e do tempo necessários para novas construções. A decisão de buscar um aumento, no entanto, não deve ser tomada de ânimo leve. Requer uma avaliação técnica e económica minuciosa, um conhecimento profundo das tecnologias subjacentes e uma parceria com um fornecedor de serviços de engenharia qualificado. Quer o foco esteja em um aumento de potência da turbina a gás , explorando métodos de aumento de potência de turbina a vapor , garantindo um serviço de atualização de gerador , ou implementando um completo atualização de desempenho da usina , as recompensas potenciais são significativas. Ao aproveitar os avanços nos materiais, na aerodinâmica e nos sistemas de controlo, o aumento da potência permite-nos fazer mais com o que já temos, ultrapassando os limites do desempenho e garantindo um futuro mais produtivo e rentável para a infraestrutura de geração de energia existente.

Recapitulação: o valor estratégico da atualização

O aumento de potência é uma estratégia comprovada e econômica para aumentar a produção e a eficiência. Revitaliza ativos antigos, melhora o desempenho ambiental e melhora a posição competitiva de uma fábrica. A chave é uma abordagem holística de todo o sistema que garanta que todos os componentes funcionem juntos harmoniosamente em seus novos e mais elevados níveis de desempenho.

Seus próximos passos para um futuro mais poderoso

Se você está considerando um aumento, o primeiro passo é realizar um estudo de viabilidade abrangente. Trabalhe com um parceiro de engenharia experiente para analisar seu equipamento atual, modelar possíveis cenários de atualização e desenvolver um caso de negócios detalhado. Com planejamento cuidadoso e execução especializada, o aumento de potência pode revelar o potencial oculto em sua planta.

Perguntas frequentes

Quanto tempo leva para ser concluído um projeto típico de aumento de potência?

O cronograma para um projeto de aumento de potência pode variar significativamente com base no escopo e na complexidade. Uma fase abrangente de estudo de viabilidade e engenharia pode levar de 6 a 18 meses. Após a decisão de prosseguir, a fabricação de novos componentes pode levar mais 12 a 24 meses. A fase mais crítica é a instalação, que exige uma interrupção planejada. Essa interrupção pode variar de algumas semanas para um pacote mais simples a vários meses para um pacote complexo e completo. atualização de desempenho da usina . A gestão eficaz do projeto, incluindo a implementação faseada e fluxos de trabalho paralelos, é crucial para minimizar este tempo de inatividade e o impacto financeiro associado.

Quais são os maiores riscos associados a um aumento de potência?

Embora altamente benéficos, os projetos de aumento de potência acarretam riscos inerentes. O principal risco técnico são problemas de integração imprevistos, em que o componente atualizado não funciona conforme o esperado no sistema maior, causando vibrações, superaquecimento ou outros problemas operacionais. Existe também um risco financeiro se o custo do projecto ultrapassar o seu orçamento ou se os ganhos de desempenho previstos não forem totalmente realizados, impactando negativamente o retorno do investimento. Finalmente, existe um risco operacional durante a interrupção, onde os atrasos podem ter consequências financeiras significativas. Esses riscos podem ser mitigados por meio de engenharia inicial completa, gerenciamento robusto de projetos e parceria com um provedor de serviços experiente e com histórico comprovado.

Um aumento de potência pode ser realizado em qualquer modelo de turbina ou gerador?

Nem todos os equipamentos são candidatos adequados para atualização. A viabilidade de uma atualização depende do modelo específico, da sua idade, das margens do projeto original e da disponibilidade de tecnologia moderna de atualização. Para alguns modelos muito antigos ou obscuros, o esforço de engenharia e a fabricação personalizada necessários podem ser proibitivamente caros. No entanto, para a maioria das principais famílias de turbinas a gás e a vapor, extensos pacotes de atualização foram desenvolvidos por prestadores de serviços especializados. Uma avaliação de engenharia completa é a única maneira de determinar o potencial de atualização de uma unidade específica, incluindo o aumento máximo alcançável e os custos associados.

Como o aumento de potência afeta o cronograma de manutenção e os custos da unidade?

O aumento de potência pode ter efeitos positivos e negativos na manutenção. Do lado positivo, uma atualização geralmente envolve a substituição de componentes antigos e desgastados por componentes novos e modernos que podem ter intervalos de inspeção mais longos e maior confiabilidade. Por outro lado, operar a unidade com potência e temperatura mais altas geralmente aumenta o estresse em todos os componentes. Isto pode levar a inspeções mais frequentes de peças críticas e potencialmente a uma vida útil geral mais curta para alguns componentes em comparação com a operação na classificação original. O plano de manutenção deve ser revisado para refletir as novas condições operacionais, e os operadores devem orçamentar custos de manutenção potencialmente maiores para gerenciar a máquina de maior desempenho de forma eficaz.

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H...

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H... Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno...

Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno... E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque...

E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque... Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler

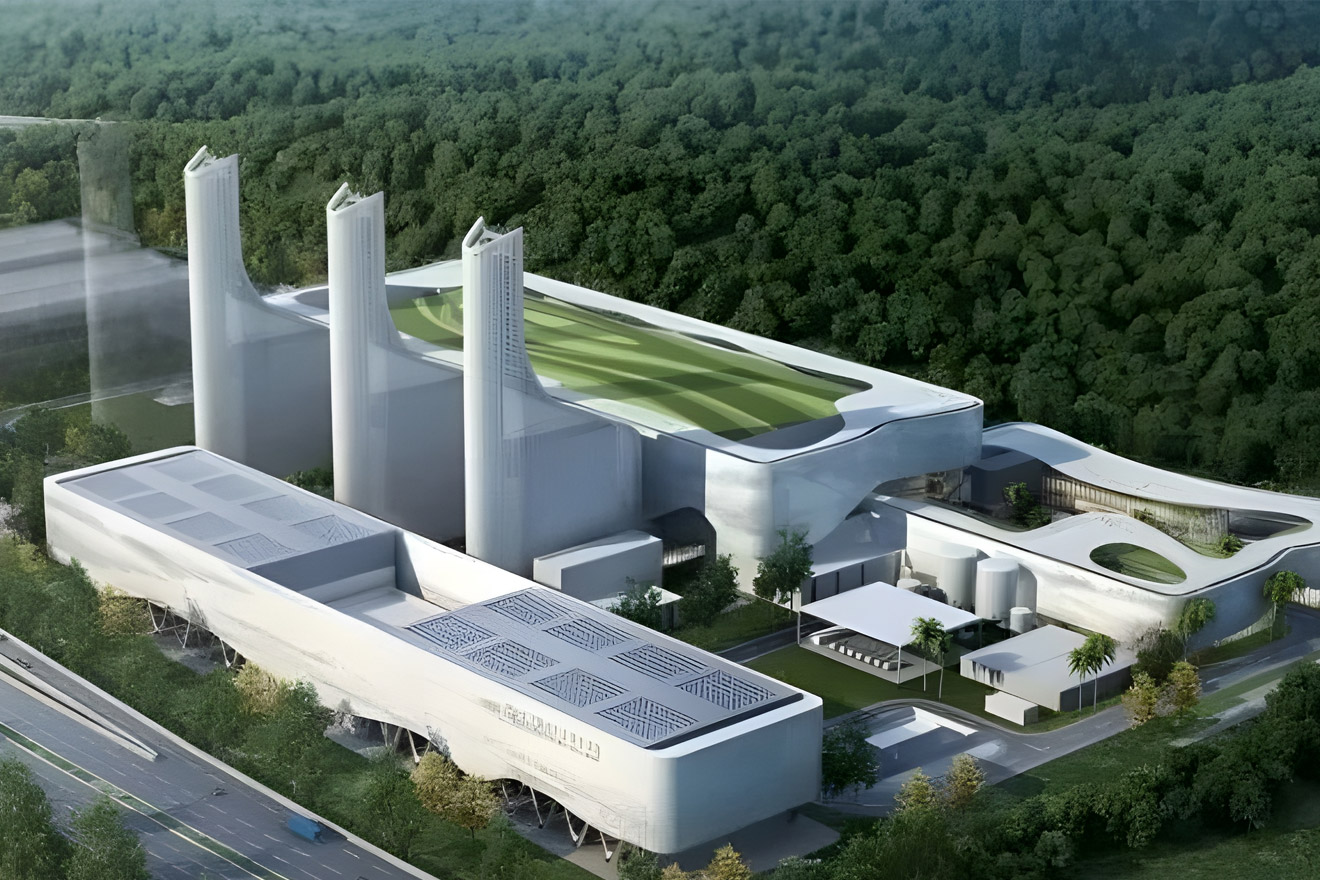

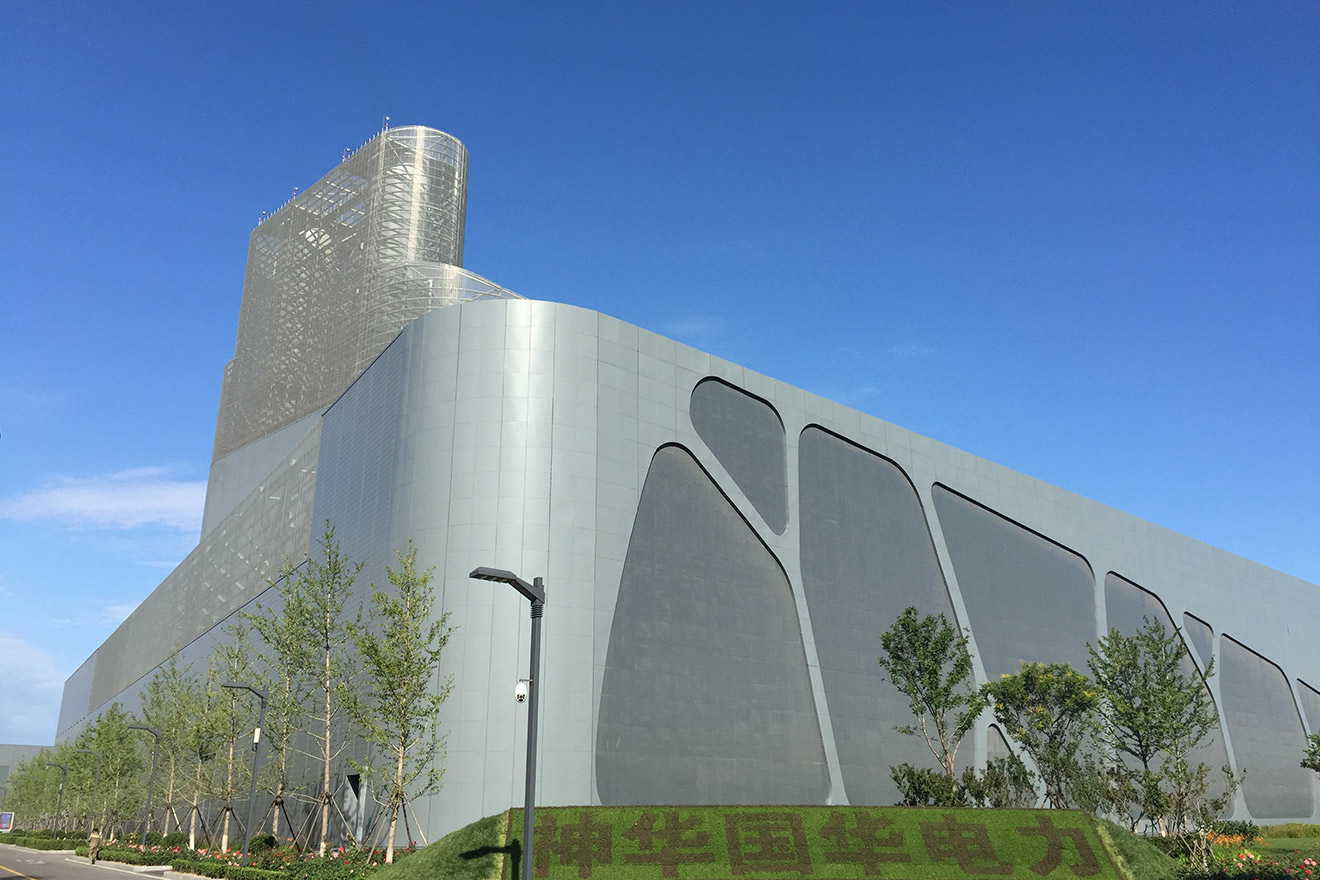

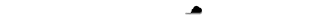

Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof...

Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof... Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re...

Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re... Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte... Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia...

Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia... Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial...

Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial... Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ...

Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ... Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

linguagem

linguagem