Introdução: O motor do processo de transformação de resíduos em energia

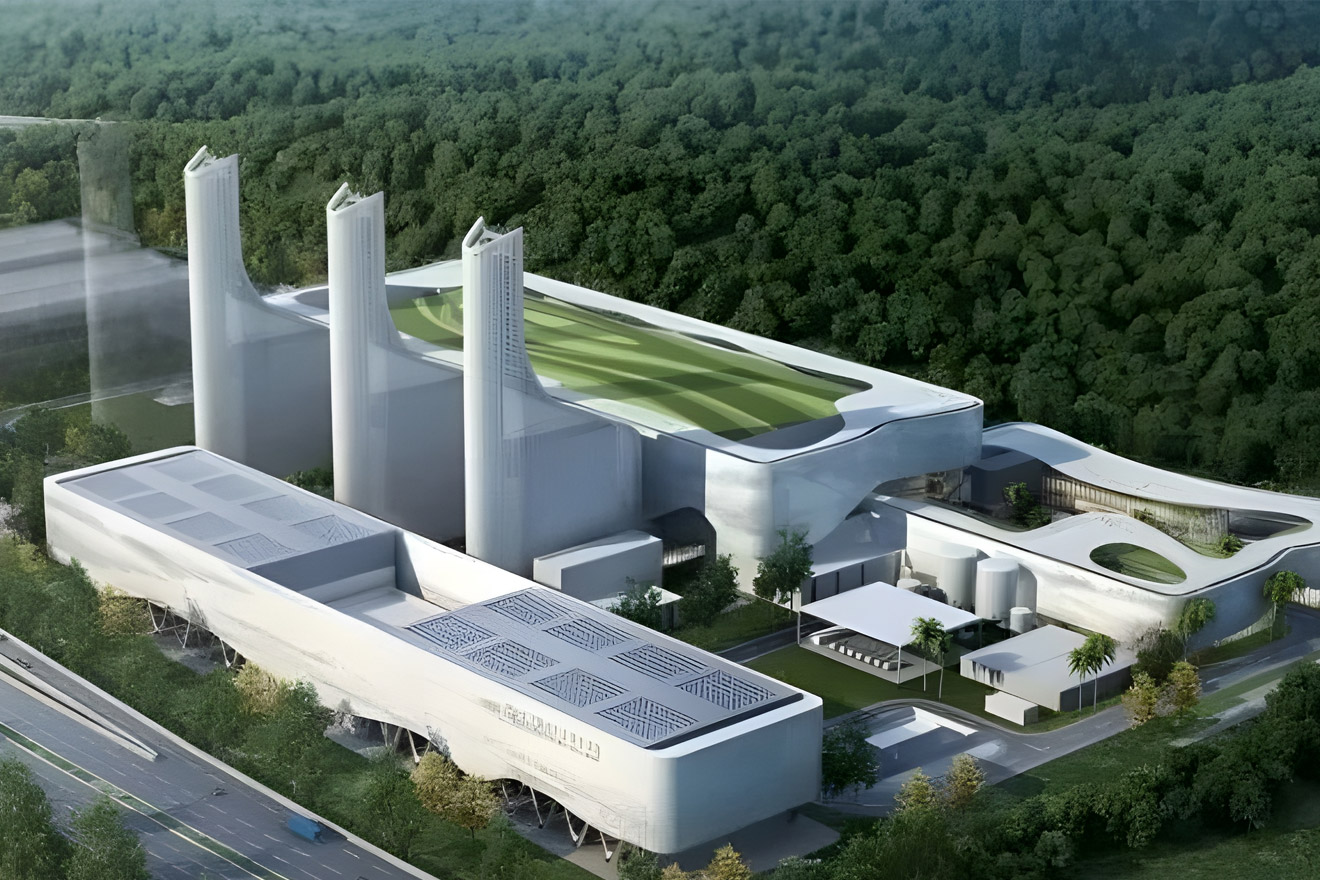

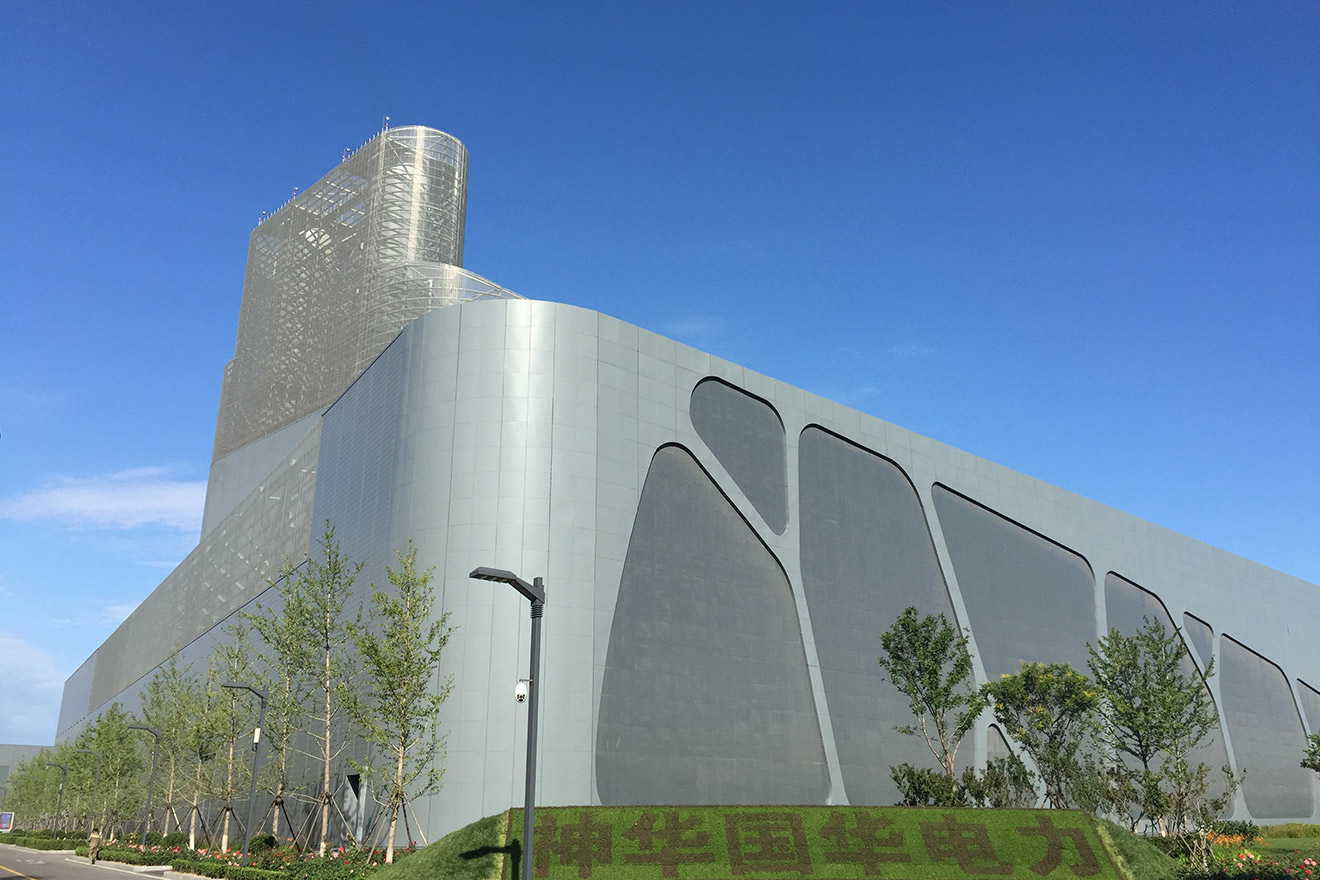

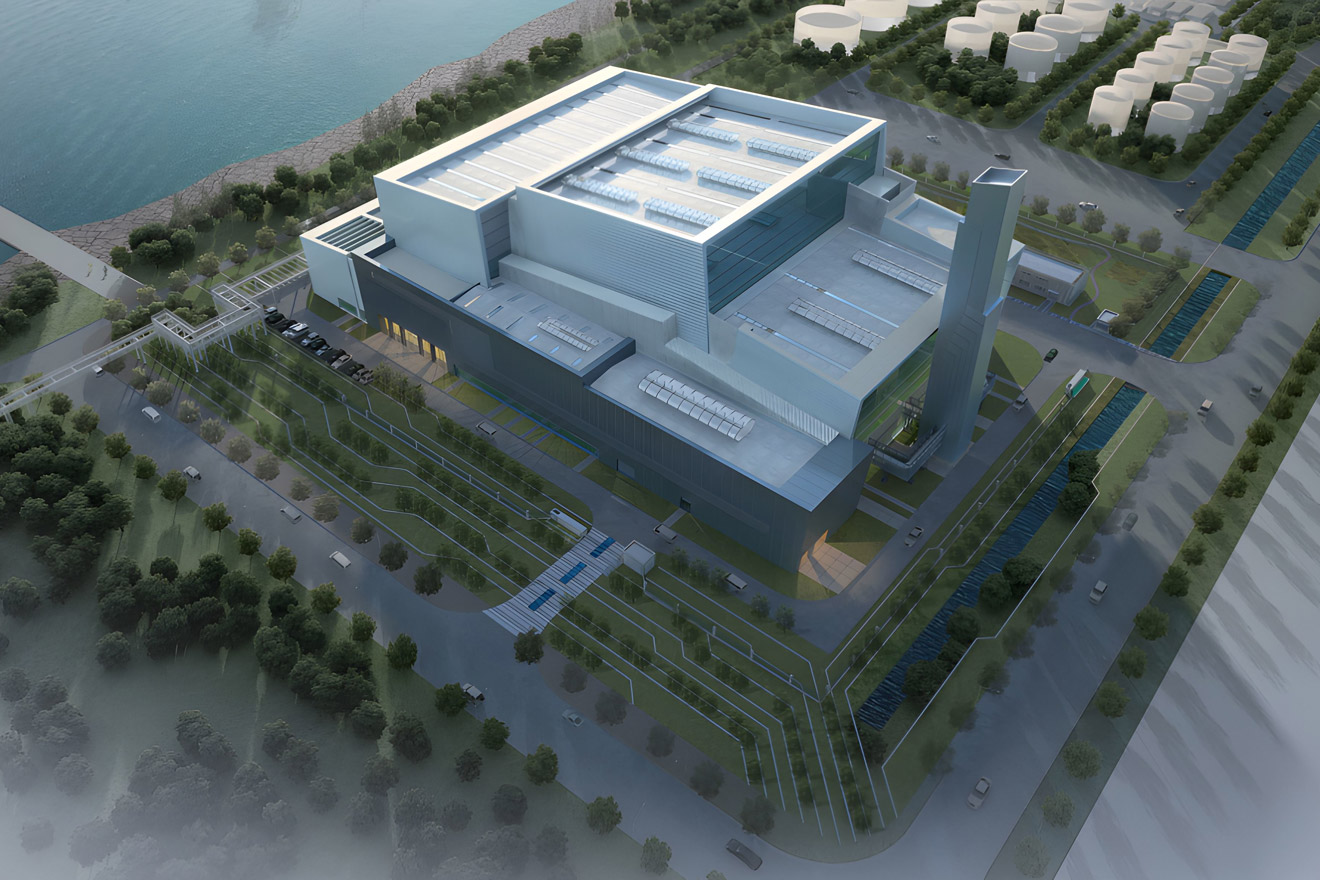

A sociedade moderna gera grandes quantidades de resíduos sólidos urbanos (RSU) e a sua gestão é um desafio ambiental e logístico crítico. A deposição em aterro, o método tradicional, ocupa terrenos valiosos e produz metano, um potente gás com efeito de estufa. O processo de transformação de resíduos em energia (EfW) apresenta uma alternativa sofisticada, convertendo resíduos não recicláveis num recurso valioso: eletricidade e calor. No centro deste processo está o Caldeira de Incineração de Resíduos , uma peça complexa e robusta de engenharia térmica que serve como força motriz da usina. É muito mais que um simples incinerador; é um sistema altamente controlado projetado para destruir resíduos com segurança, recuperar o máximo de energia possível e proteger equipamentos a jusante de um ambiente de combustão altamente agressivo. A função principal da caldeira é capturar o intenso calor liberado pela queima de resíduos - normalmente em temperaturas entre 850°C e 1200°C para garantir a combustão completa e destruir os poluentes - e transferi-lo para a água, gerando vapor de alta pressão e alta temperatura. Esse vapor então aciona turbinas para gerar eletricidade, que pode abastecer milhares de residências ou fornecer aquecimento urbano. A eficiência, confiabilidade e desempenho ambiental de toda a instalação da EfW dependem do projeto e operação ideais deste componente central, tornando-o uma obra-prima da termodinâmica prática e da ciência dos materiais.

- Função principal: Para queimar resíduos com segurança e transferir eficientemente a energia térmica liberada para um fluido de trabalho (água/vapor) para produção de energia.

- Papel Ambiental: Reduz o volume de resíduos em aproximadamente 90%, destrói compostos orgânicos nocivos e compensa o uso de combustíveis fósseis para geração de energia.

- Motorista Econômico: Transforma um custo de descarte em um fluxo de receita através da venda de eletricidade, vapor ou metais recuperados de cinzas residuais.

Princípios Básicos de Design e Engenharia

O desenho de um Caldeira de Incineração de Resíduos é uma resposta deliberada aos desafios únicos colocados pela sua fonte de combustível: resíduos sólidos urbanos heterogêneos, com umidade variável e quimicamente complexos. Eficaz Resíduos de RSU para projeto de caldeira de energia deve priorizar a combustão completa, a máxima recuperação de calor e a proteção contra os gases de combustão corrosivos produzidos. O processo começa em um sistema de grelha móvel dentro da câmara de combustão, que transporta e agita lentamente os resíduos para garantir a queima uniforme e a queima completa das cinzas pesadas. Os gases de combustão quentes, carregados de partículas e compostos corrosivos, sobem então para a seção radiante da caldeira, onde o intenso calor radiante é absorvido pelas paredes da membrana resfriadas a água. Os gases então passam por múltiplas passagens convectivas – bancos de feixes de tubos – onde mais calor é extraído. Todo este sistema de recuperação de calor é essencialmente um gerador de vapor de recuperação de calor de alta eficiência para incineração , meticulosamente projetado para resfriar gases de combustão até a temperatura ideal para sistemas de controle de poluição do ar a jusante, enquanto superaquece o vapor até os parâmetros mais altos possíveis (geralmente acima de 400°C e 40 bar) para maximizar a eficiência termodinâmica para geração de energia. A chave para isso é criar tempo de residência de gás suficiente em alta temperatura para quebrar dioxinas e furanos, e projetar caminhos de gás para minimizar a deposição de cinzas que podem isolar os tubos e reduzir a transferência de calor.

| Seção de caldeiras | Função Primária | Desafio de Design |

| Câmara de Combustão e Grelha | Garantir a combustão estável e completa de resíduos variáveis; produzir cinzas inertes. | Manipulação de grande variação de valor calorífico residual e teor de umidade; garantindo uma distribuição uniforme do ar. |

| Seção Radiante (Forno) | Absorve calor radiante intenso; resfriar gases de combustão para proteger os tubos do superaquecedor. | Gerenciando temperaturas extremamente altas e fluxo de calor radiante; evitando escória nas paredes. |

| Passes Convectivos (Superaquecedores, Economizadores) | Transferir calor do gás para água/vapor via convecção; gerar vapor superaquecido. | Maximiza a recuperação de calor e minimiza a incrustação e a corrosão causadas por cinzas e ácidos condensáveis. |

| Tambor de vapor e sistema de circulação | Separe o vapor da água; garantir uma circulação natural ou forçada adequada. | Mantendo a qualidade consistente do vapor e níveis seguros de água sob carga térmica altamente variável. |

Combatendo o Maior Desafio: Corrosão e Erosão

O desafio mais marcante na operação de uma Caldeira de Incineração de Resíduos é a natureza extremamente agressiva do gás de combustão. A combustão de RSU libera cloro (de plásticos como PVC), enxofre, álcalis (sódio, potássio) e metais pesados, que formam compostos corrosivos como cloreto de hidrogênio (HCl) e cloretos alcalinos. Quando esses compostos se condensam nas superfícies dos tubos da caldeira – especialmente nas regiões de baixa temperatura dos superaquecedores e economizadores – eles criam uma camada pegajosa que promove a corrosão pelo cloro em alta temperatura, atacando severamente a camada protetora de óxido nos tubos de aço padrão. Isso faz com que a seleção de materiais resistentes à corrosão para caldeiras de incineração de resíduos uma decisão crítica de capital e operacional. Para combater isso, as principais áreas suscetíveis à corrosão, como os tubos do superaquecedor na primeira passagem convectiva, são frequentemente construídas a partir de ligas com alto teor de níquel, como a liga 625 (Inconel) ou aços inoxidáveis austeníticos (por exemplo, 310S). Além disso, revestimentos avançados e sobreposições de solda são aplicados para proteger as superfícies dos tubos. O projeto em si também é uma arma contra a corrosão: mantendo temperaturas precisas das paredes metálicas acima do ponto de orvalho ácido, mas abaixo do limite para ataque acelerado de cloreto, e empregando sopradores de fuligem para remover regularmente os depósitos antes que eles se tornem meios corrosivos.

- Mecanismos de corrosão: Corrosão por cloro em alta temperatura, corrosão por ponto de orvalho ácido em baixa temperatura e sulfetação são as principais ameaças à longevidade da caldeira.

- Estratégia de Materiais: Uma abordagem gradual é usada: aço carbono em áreas de menor risco (forno inferior, tubos do evaporador), passando para ligas cada vez mais avançadas (TP91, Liga 625) em seções de superaquecedores de alto risco.

- Defesa Operacional: Controle cuidadoso da combustão para minimizar a formação de HCl, mantendo perfis ideais de temperatura dos gases de combustão e controle rigoroso de depósitos por meio de sopro de fuligem.

- Inovação: Pesquisas contínuas sobre revestimentos cerâmicos, blindagens de tubos e técnicas avançadas de revestimento para prolongar a vida útil dos tubos e reduzir custos de manutenção.

Operação, longevidade e flexibilidade de combustível

Operação sustentada e eficiente de um Caldeira de Incineração de Resíduos exige um regime rigoroso de manutenção e limpeza de caldeiras de incineração de resíduos . Ao contrário das caldeiras movidas a combustível, as cinzas e as partículas (cinzas volantes) da combustão de resíduos são altamente abrasivas e propensas a formar depósitos tenazes nas superfícies de troca de calor. Um programa de manutenção abrangente inclui remoção de fuligem diária ou semanal usando jatos de vapor ou ar para desalojar as cinzas dos bancos de tubos, inspeção regular e remoção de escória das paredes do forno e limpeza meticulosa de funis e transportadores de cinzas. O tempo de inatividade programado para inspeções internas, medições de espessura de tubos (testes ultrassônicos) e substituição de componentes vulneráveis é essencial para evitar interrupções não planejadas e falhas catastróficas de tubos. Além disso, para melhorar a segurança do combustível, a viabilidade económica e a neutralidade carbónica, muitas fábricas estão a adoptar tecnologia de caldeira de co-combustão de biomassa e resíduos . A co-combustão de biomassa processada (como lascas de madeira ou combustível derivado de resíduos) com RSU pode melhorar a qualidade geral do combustível, reduzir as emissões líquidas de gases de efeito estufa e diluir a concentração de elementos corrosivos como o cloro nos gases de combustão. No entanto, isto requer adaptações cuidadosas da caldeira, uma vez que a biomassa pode ter diferentes características de fusão de cinzas e pode introduzir novos problemas de incrustação ou corrosão, necessitando de ajustes nos parâmetros de combustão e possivelmente na capacidade adicional de remoção de fuligem.

| Atividade de Manutenção | Frequência | Objetivo e criticidade |

| Soprando fuligem | Várias vezes por dia | Remove depósitos de cinzas dos tubos para manter a eficiência da transferência de calor e reduzir a corrosão por subdepósito. |

| Evacuação do Sistema de Cinzas | Contínuo | Evita o acúmulo de cinzas pesadas (grelha) e cinzas volantes (tremonhas), que podem causar bloqueios e danos ao equipamento. |

| Inspeção de Espessura de Tubo | Anual ou durante grandes interrupções | Monitora o desgaste causado pela erosão e corrosão para prever a vida útil dos tubos e planejar substituições proativas. |

| Inspeção/Reparo de Refratários | Durante interrupções programadas | Garante a integridade dos revestimentos protetores na câmara de combustão e outras áreas de alto desgaste. |

Perguntas frequentes

Quais são as principais diferenças entre uma caldeira de incineração de resíduos e uma caldeira a carvão?

O princípio termodinâmico central é idêntico, mas os desafios diferem drasticamente. Um Caldeira de Incineração de Resíduos foi projetado para um combustível muito mais heterogêneo, úmido e quimicamente agressivo. As principais diferenças incluem: 1) Manuseio de Combustível: O RSU requer um sistema robusto de alimentação e grelha, ao contrário do carvão pulverizado. 2) Câmara de Combustão: Projetado para valor calorífico mais baixo e mais variável, muitas vezes com um volume de forno maior para queima completa. 3) Gerenciamento de corrosão: Requer uso extensivo de materiais resistentes à corrosão para caldeiras de incineração de resíduos como ligas de alta qualidade, que são menos prevalentes em caldeiras a carvão. 4) Características da cinza: As cinzas residuais são mais abrasivas, pegajosas e contêm sais solúveis, exigindo diferentes sistemas de remoção e manuseio de cinzas. 5) Controle de Emissões: Os gases de combustão provenientes de resíduos têm concentrações mais elevadas de HCl, dioxinas e metais pesados, necessitando de sistemas de controlo da poluição atmosférica a jusante mais complexos e rigorosos.

Como a eficiência é medida em uma caldeira de transformação de energia a partir de resíduos e qual é a taxa típica?

Eficiência em um gerador de vapor de recuperação de calor de alta eficiência para incineração contexto é normalmente definido como eficiência elétrica líquida: a energia elétrica exportada para a rede dividida pela entrada de energia térmica dos resíduos (Baixa Capacidade de Aquecimento - LHV). Devido à umidade inerente e ao conteúdo inerte dos RSU, à necessidade de manter as temperaturas dos gases de combustão altas o suficiente para o controle da poluição e à significativa carga parasitária dos próprios sistemas da usina (ventiladores, bombas, tratamento), a eficiência elétrica líquida é menor do que nas usinas de combustíveis fósseis. As plantas modernas normalmente atingem eficiências elétricas líquidas de 20 a 27%. Algumas instalações avançadas com parâmetros de vapor elevados, extensa condensação de gases de combustão para recuperação de calor (para aquecimento urbano) e processos otimizados podem aumentar a recuperação geral de energia (calor e energia combinados) para mais de 90%.

Por que a queima conjunta de biomassa com resíduos está se tornando mais comum?

A adoção de tecnologia de caldeira de co-combustão de biomassa e resíduos é impulsionado por vários fatores. Em primeiro lugar, melhora a pegada de carbono da central, uma vez que a biomassa é considerada neutra em carbono, reduzindo efetivamente as emissões médias do mix de combustíveis. Em segundo lugar, pode melhorar a estabilidade e a eficiência da combustão quando misturado com fluxos de resíduos de baixo teor calórico ou alto teor de umidade. Terceiro, pode diluir elementos nocivos no combustível, como o cloro e os metais pesados dos resíduos, reduzindo potencialmente as taxas de corrosão e facilitando a gestão das cinzas. Finalmente, proporciona flexibilidade e segurança de combustível, permitindo que as fábricas otimizem os custos e a disponibilidade da matéria-prima. No entanto, requer ajustes operacionais cuidadosos para gerenciar os diferentes comportamentos das cinzas e possíveis novos problemas de incrustação.

Quais são as tarefas de manutenção diária mais críticas?

Eficaz manutenção e limpeza de caldeiras de incineração de resíduos depende de protocolos diários consistentes. As tarefas mais críticas são: 1) Execução da sequência de sopro de fuligem: Operar os vários sopradores de fuligem de acordo com um cronograma preciso para evitar o acúmulo de cinzas, o que é essencial para manter a eficiência e prevenir a corrosão. 2) Monitoramento do Sistema de Cinzas: Garantir que a extração de cinzas residuais da grelha e a remoção de cinzas volantes das tremonhas funcionem continuamente para evitar bloqueios que possam forçar um desligamento. 3) Monitoramento e ajuste de combustão: Monitoramento contínuo dos níveis de O2, CO e temperatura para otimizar a integridade e a estabilidade da combustão, o que impacta diretamente a saúde e as emissões da caldeira. 4) Inspeções Visuais: Verificar se há vazamentos visíveis, depósitos anormais ou mau funcionamento do equipamento durante as rondas.

Como os materiais avançados prolongam a vida útil dos tubos da caldeira?

Avançado materiais resistentes à corrosão para caldeiras de incineração de resíduos prolonga a vida útil do tubo formando uma camada de óxido protetora e estável que resiste ao ataque de cloro, enxofre e compostos alcalinos nos gases de combustão. Ligas como a Alloy 625 à base de níquel possuem alto teor de cromo, o que promove a formação de uma camada tenaz de óxido de cromo (Cr2O3). Eles também retêm sua resistência mecânica em altas temperaturas, resistindo à fluência. Quando usados como sobreposições de solda no lado do fogo de tubos suscetíveis, eles fornecem uma barreira sacrificial resistente à corrosão, permitindo que o carbono subjacente que suporta pressão ou o tubo de aço de baixa liga permaneçam intactos por décadas, evitando assim substituições dispendiosas de tubos completos e prolongando os intervalos entre grandes interrupções de manutenção.

Conclusão: Uma Tecnologia Vital para a Economia Circular e a Segurança Energética

O moderno Caldeira de Incineração de Resíduos representa um testemunho da engenhosidade da engenharia, transformando o desafio persistente dos resíduos não recicláveis num pilar da infraestrutura energética sustentável. Mais do que um incinerador, é um sofisticado gerador de vapor de recuperação de calor de alta eficiência para incineração , um sistema meticulosamente projetado para lidar com combustíveis difíceis, combater a corrosão extrema com materiais avançados e produzir energia de forma confiável, dia após dia. Do especializado Resíduos de RSU para projeto de caldeira de energia que garante combustão completa de acordo com os rigorosos protocolos de manutenção e limpeza de caldeiras de incineração de resíduos que garantem longevidade, todos os aspectos são otimizados para desempenho e proteção ambiental. A integração contínua de tecnologia de caldeira de co-combustão de biomassa e resíduos reforça ainda mais o seu papel na transição para uma economia circular. Como um nó crítico na infraestrutura urbana, a caldeira de incineração de resíduos fornece uma solução higiénica de resíduos, reduz a dependência de aterros, compensa os combustíveis fósseis e contribui para a segurança energética – tornando-a uma tecnologia indispensável para cidades modernas sustentáveis.

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H...

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H... Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno...

Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno... E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque...

E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque... Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler

Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof...

Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof... Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re...

Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re... Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte... Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia...

Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia... Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial...

Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial... Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ...

Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ... Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

linguagem

linguagem