Lar / Notícias / Notícias da indústria / Como as caldeiras de tambor de circulação natural personalizadas (200 MW e abaixo) estão redefinindo a produção de energia em menor escala?

- Visão geral

- Caldeira H/J Classe HRSG

- Fres de classe f Classe HRSG

- E classe e abaixo da caldeira HRSG

- Visão geral

- Caldeira de incineração de resíduos sólidos municipais (WTE)

- Caldeira de incineração de resíduos químicos (WTE)

- Caldeira de incineração de resíduos médicos (WTE)

-

-

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H...

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H... -

Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno...

Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno... -

E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque...

E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque...

-

Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler

Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler -

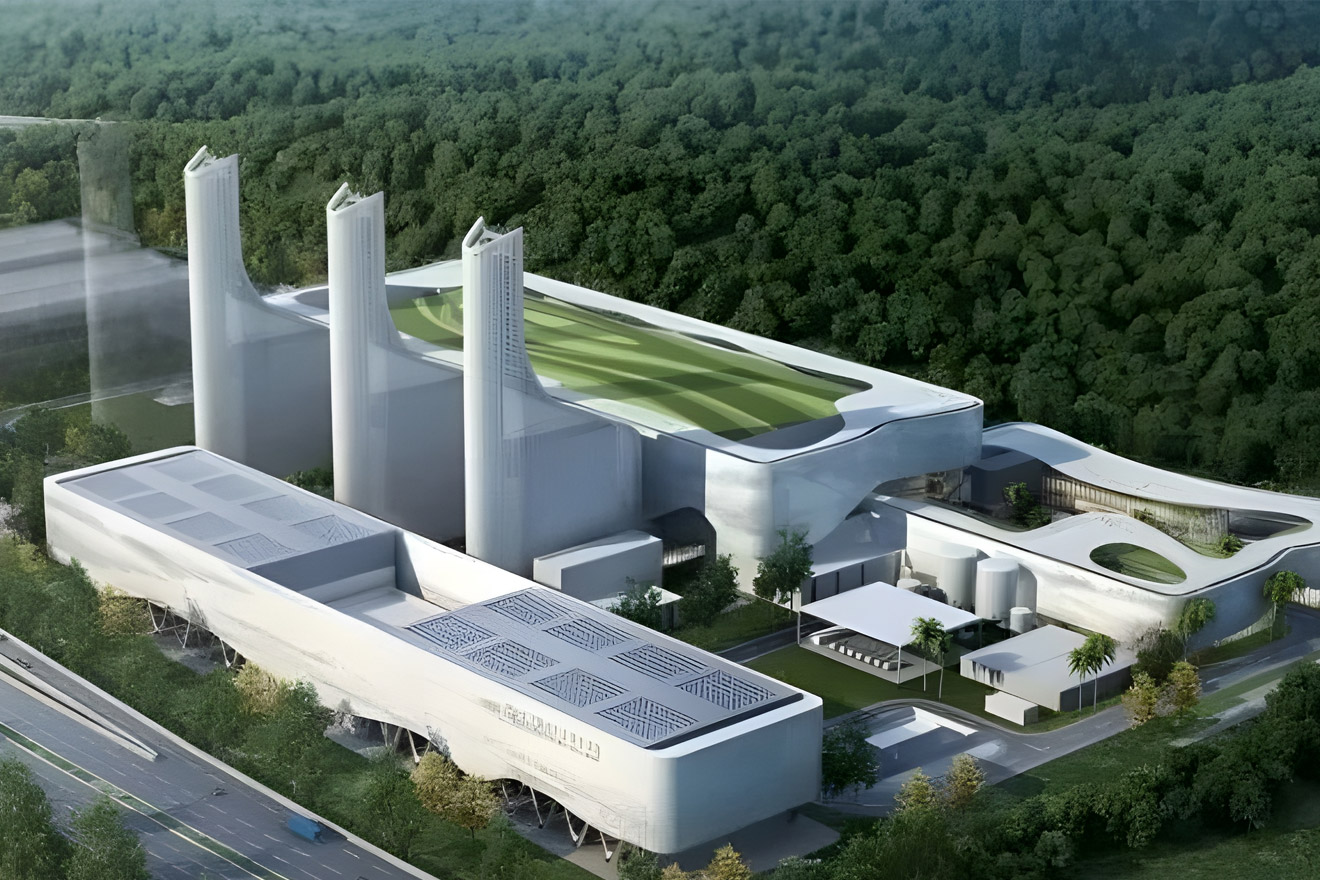

Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof...

Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof... -

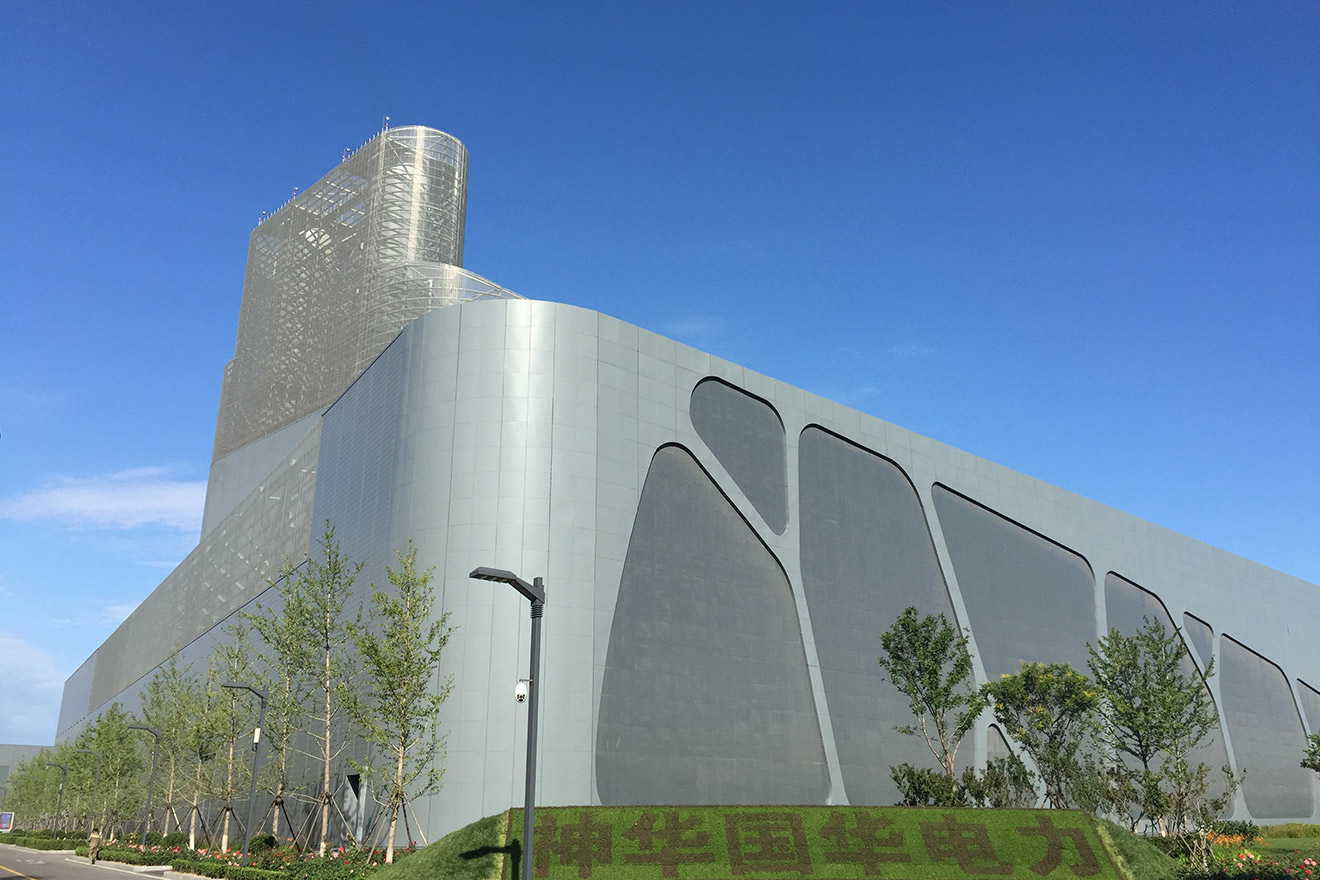

Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re...

Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re... -

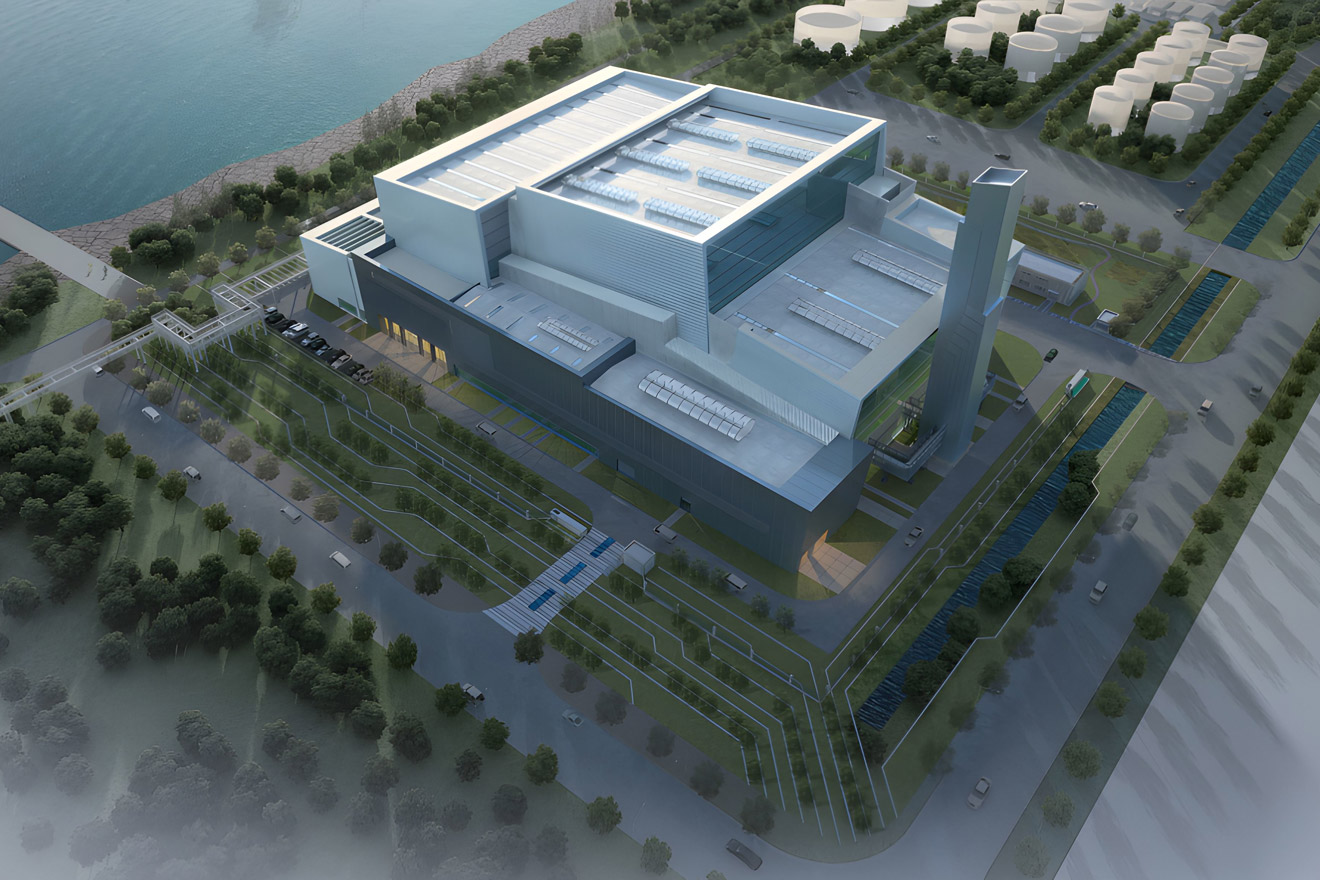

Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

-

-

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte... -

Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia...

Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia... -

Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial...

Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial...

-

Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ...

Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ... -

Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

linguagem

linguagem