O mecanismo engenhoso de recuperação de energia

Nos reinos da produção industrial moderna e geração de energia, o uso eficiente de energia é uma pedra angular para melhorar o desempenho econômico e ambiental. O Gerador de vapor de recuperação de calor (HRSG) A caldeira desempenha um papel fundamental nesse contexto, servindo como um aparelho especializado projetado para capturar e reaproveitar o gás residual de alta temperatura. Seu objetivo fundamental é recuperar a energia térmica que, de outra forma, seria liberada na atmosfera, convertendo-a em vapor de alta pressão. Esse vapor pode ser posteriormente utilizado para acionar turbinas a vapor para geração de eletricidade, fornecer calor de processo para várias aplicações industriais ou servir sistemas de aquecimento distrital.

Uma caldeira típica de HRSG compreende várias seções distintas de troca de calor, a saber, o economizador, o evaporador e o superaquecedor. À medida que o gás de combustão quente de uma turbina a gás ou outros processos industriais flui através dessas seções, ele entra primeiro no economizador, onde pré -aquece a água de alimentação. Isso não apenas aumenta a eficiência térmica geral do sistema, mas também ilumina a carga térmica no evaporador subsequente. A água pré -aquecida progride para o evaporador, absorvendo o calor do gás de combustão e se transformando em vapor saturado. Finalmente, esse vapor saturado se move para o superaquecedor, onde é aquecido ainda mais para se tornar o vapor superaquecido. Esse vapor de alta temperatura e alta pressão é precisamente o necessário para geração de energia eficiente ou processos industriais específicos. Esse processo de troca de calor em vários estágios garante uma recuperação passo a passo da energia térmica, maximizando a utilidade de cada joule de calor.

A arte e a ciência do tratamento de água da caldeira

A operação estável e eficiente de uma caldeira de recuperação de calor é inseparável de um programa de tratamento de água bem projetado e rigoroso. A qualidade da água usada afeta diretamente a confiabilidade e a longevidade do equipamento. Sem tratamento adequado, oxigênio dissolvido, dureza e impurezas minerais dentro da água de alimentação podem causar estragos nos componentes internos da caldeira sob condições de alta temperatura e alta pressão. Por exemplo, o oxigênio dissolvido é um culpado primário para corrosão nos tubos da caldeira; Ele reage com o metal para formar óxidos, que com o tempo podem enfraquecer as paredes do tubo e criar riscos de segurança significativos.

Por outro lado, íons de dureza como cálcio e magnésio podem formar escalas duras nas superfícies de aquecimento. Essa escala é um excelente isolador térmico e sua presença reduz drasticamente a eficiência da transferência de calor, atraindo a caldeira a consumir mais combustível para obter a saída de vapor desejada. A longo prazo, isso leva a um desperdício de energia substancial. Para mitigar esses problemas, geralmente é empregada uma combinação de técnicas de tratamento de água. Os métodos físicos, como a deaeração mecânica e térmica, são usados para remover o oxigênio dissolvido, enquanto os métodos químicos, incluindo amolecimento da resina de troca iônica e dosagem química, são usados para eliminar a dureza e regular o pH da água para prevenir a corrosão ácida. O tratamento da água atua como o "sistema de purificação de sangue" da caldeira, garantindo um ambiente interno saudável e, assim, garantindo a segurança e a eficiência de todo o sistema.

A essência da operação e manutenção da caldeira

Dominar os procedimentos corretos de operação e manutenção para uma caldeira HRSG é crucial para garantir seu desempenho estável a longo prazo. Um ciclo operacional completo, da startup ao desligamento, deve aderir estritamente aos protocolos estabelecidos. Por exemplo, antes da startup, todas as válvulas, instrumentos e dispositivos de segurança devem ser meticulosamente inspecionados para garantir que estejam em boas condições de funcionamento. Durante a fase de inicialização, o processo de aumento da temperatura e pressão deve ser lento e uniforme para evitar danos à estrutura da caldeira por estresse térmico desigual. Durante a operação normal, o pessoal deve monitorar continuamente os principais parâmetros como pressão de vapor, temperatura, nível da água e temperatura do gás de combustão, tomando medidas imediatas, caso surjam anormalidades. O processo de desligamento requer uma redução gradual de temperatura e pressão, seguida pelos procedimentos necessários de explosão e secagem para evitar a corrosão durante o tempo de inatividade.

Além das operações diárias, a manutenção preventiva planejada é igualmente vital. Isso inclui a limpeza externa de feixes de tubos de caldeira para remover fuligem e cinzas acumulados, o que ajuda a manter um bom desempenho de troca de calor. Também envolve a limpeza química interna do lado da água para remover qualquer escala, bem como calibração e manutenção regulares de equipamentos auxiliares, como válvulas, bombas e instrumentos. Através de um regime de manutenção planejado, as falhas em potencial podem ser efetivamente evitadas, a vida útil do equipamento estendida e o desempenho ideal da caldeira garantiu o tempo todo.

O caminho para o otimização de desempenho do sistema

Operação e manutenção corretas por si só não são suficientes para desbloquear todo o potencial de uma caldeira de recuperação de calor; A otimização contínua de desempenho é a chave para alcançar maior eficiência e maior retorno econômico. A otimização do sistema pode ser abordada a partir de vários ângulos. Primeiro, pode -se considerar refinar as estratégias de controle. Um sistema de controle automatizado mais inteligente pode permitir um ajuste preciso dos parâmetros operacionais da caldeira. Por exemplo, ele pode ajustar dinamicamente o fluxo de água de alimentação e o fluxo de pulverização do superaquecedor em tempo real com base nas mudanças na carga de turbina a gás, garantindo parâmetros de vapor estáveis.

Segundo, o design físico da caldeira pode ser ajustado. No estágio de projeto, as simulações de dinâmica de fluidos computacionais (CFD) podem ser usados para otimizar o caminho do gás de combustão, reduzindo a queda de pressão e problemas com a distribuição de calor não uniforme para aumentar a eficiência da recuperação de calor. Para o equipamento existente, a instalação de um sistema de monitoramento de desempenho on-line pode fornecer análises em tempo real dos dados da caldeira, ajudando a diagnosticar a causa raiz de gotas de eficiência-seja devido à escala ou incrustação do lado do solo-e formula planos de manutenção direcionados. Além disso, a alavancagem da tecnologia avançada de diagnóstico de falhas pode prever falhas em potencial do equipamento, facilitando uma mudança de reparos reativos para prevenção proativa. Através dessas medidas de otimização, a caldeira HRSG pode não apenas operar com mais eficiência, mas também reduzir significativamente os custos de manutenção e o tempo de inatividade não planejado, criando maior valor para a empresa.

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H...

Caldeira H/J Classe HRSGA MHL Power Dongfang Boiler Co., Ltd. (MHDB) tem orgulho de lançar seus produtos HRSG de classe H... Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno...

Fres de classe f Classe HRSGA classe F HRSG, engenhosamente construída pela MHL Power Dongfang Boiler Co., Ltd. (MHDB), torno... E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque...

E classe e abaixo da caldeira HRSGUsando a tecnologia avançada de transferência de calor e radiação, o layout da superfície de aque... Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler

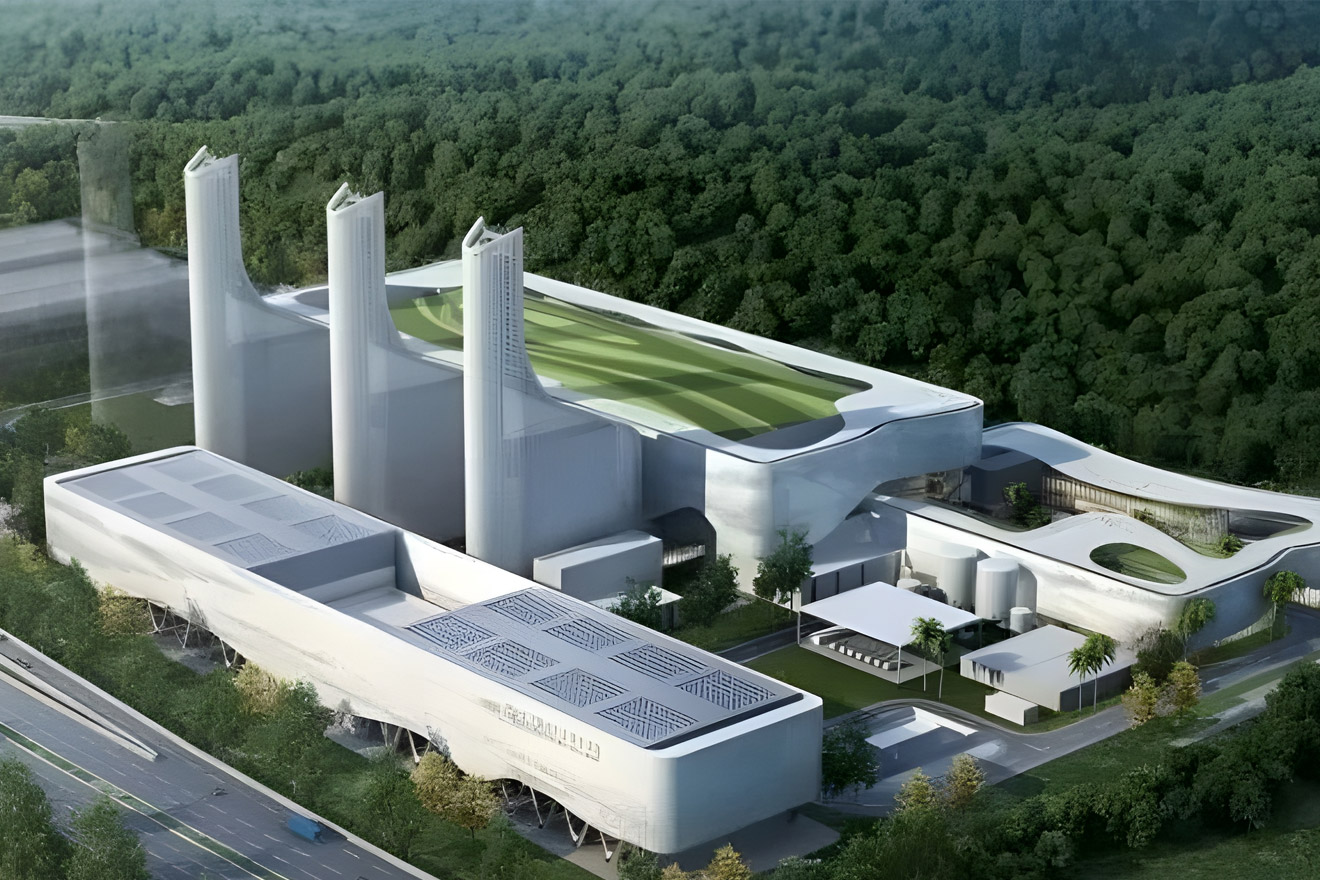

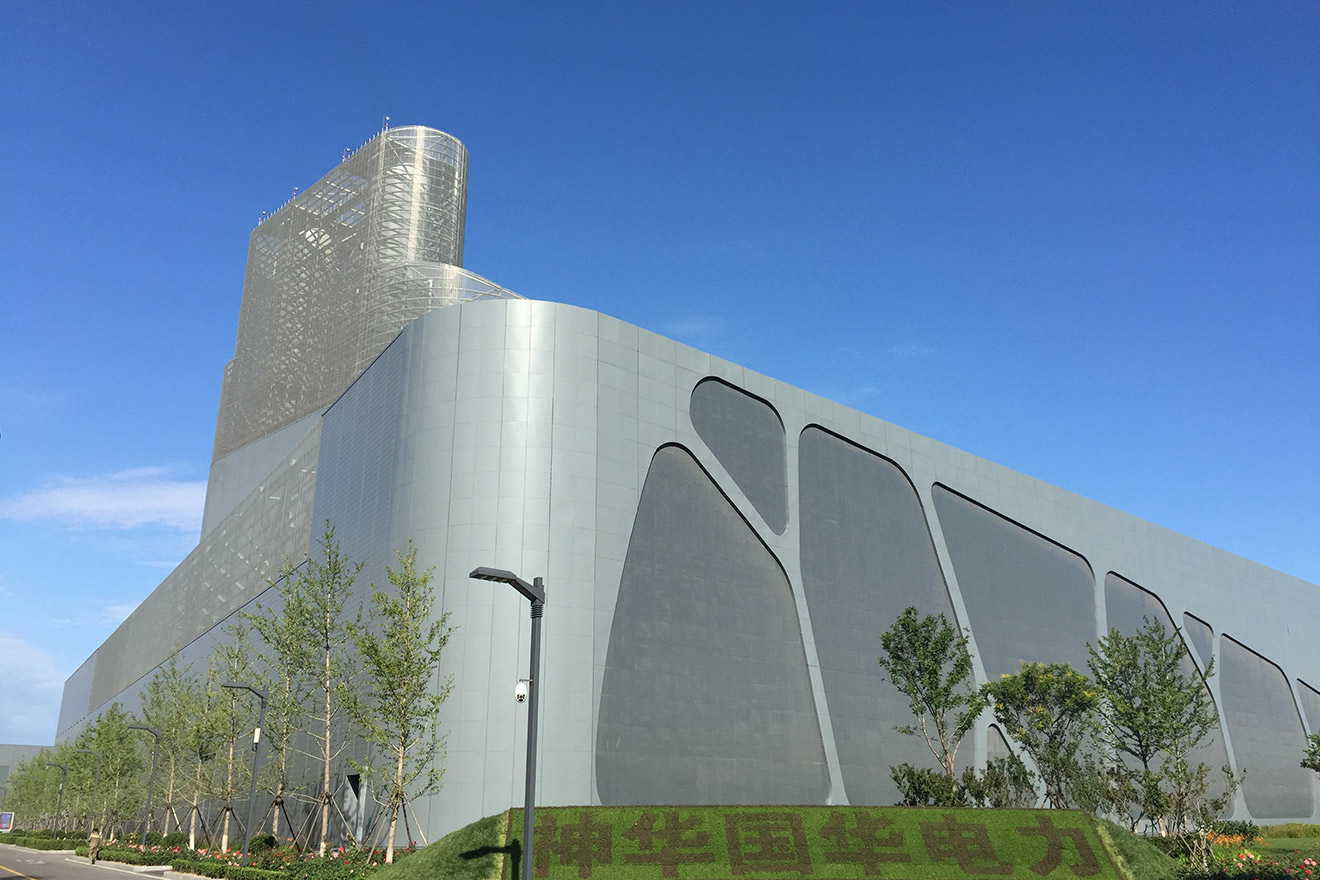

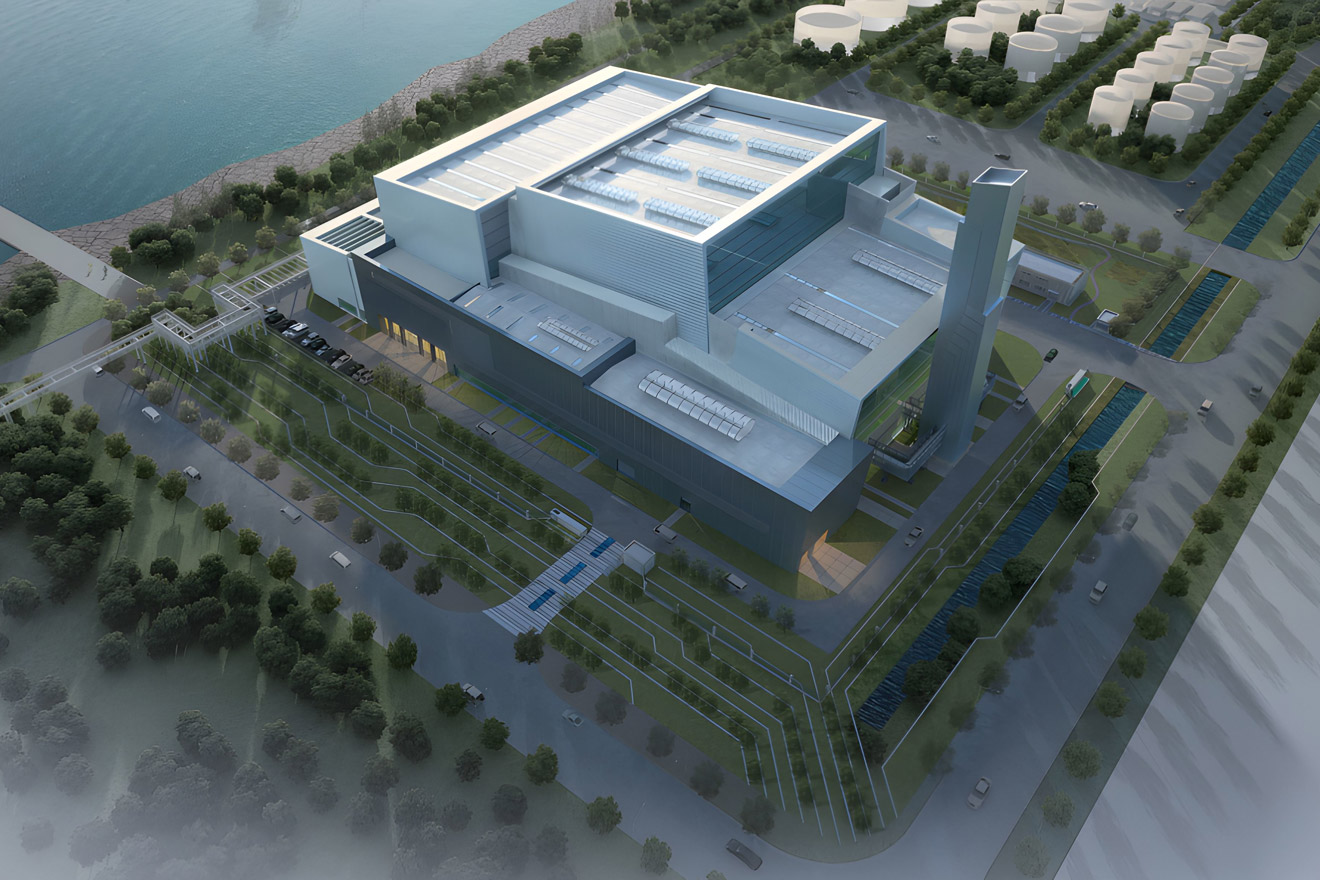

Desperdício de energia (WTE)- caldeira de incineração de resíduos sólidos municipais - caldeira de incineração de resíduos químicos - Incineração de resíduos médicos Boiler Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof...

Caldeira de incineração de resíduos sólidos municipais (WTE)O sistema de caldeira de incineração de resíduos sólidos municipais desenvolvido e produzido prof... Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re...

Caldeira de incineração de resíduos químicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como uma empresa líder no campo do tratamento de re... Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Caldeira de incineração de resíduos médicos (WTE)A MHL Power Dongfang Boiler Co., Ltd. (MHDB) construiu cuidadosamente um sistema profissional de ...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte...

Benson, uma caldeira de uma vez por meioA caldeira de Benson, uma vez através da tecnologia de combustão de fluxo direto avançado, e obte... Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia...

Caldeira de tambor de circulação natural (200MW e abaixo)A MHL Power Dongfang Boiler Co., Ltd. (MHDB), como líder em fabricação de equipamentos de energia... Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial...

Caldeira especialA MHL Power Dongfang Boiler Co., Ltd. (MHDB), como fabricante líder no campo da caldeira especial... Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ...

Serviço - Power UpratingO tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando duas placas de aço quadradas com lacunas de arco circulares no tubo do meio ao nu. O tubo de barbatana do tipo H possui seguintes características: -Excelente eficiência de transferência de calor ... Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

Tubo de barbatana do tipo H.O tubo de barbatana do tipo H adotou a tecnologia de soldagem de resistência ao flash, soldando d...

linguagem

linguagem